摘要:复合模具设计是一种先进的模具制造技术,它将多种材料通过特定的工艺组合在一起,形成具有多种功能的模具结构。该设计能够显著提高模具的性能和使用寿命,同时降低制造成本。复合模具设计涉及材料选择、结构设计、工艺制定等多个环节,要求设计师具备丰富的经验和专业知识。通过优化设计和精细制造,复合模具能够满足各种复杂产品的生产需求。

本文目录导读:

复合模具设计是制造业中一项重要的技术,广泛应用于汽车、电子、航空航天等领域,随着科技的不断发展,对复合模具的设计要求也越来越高,本文将详细介绍复合模具设计的过程,包括设计原则、设计步骤、材料选择、结构分析以及优化方法等方面。

设计原则

1、功能性原则:复合模具应满足产品成型工艺要求,确保制品的质量和产量。

2、可靠性原则:模具结构应稳定可靠,确保长期生产过程中模具的寿命和稳定性。

3、经济性原则:在满足产品要求和模具寿命的前提下,尽可能降低模具的设计、制造和维修成本。

4、创新性原则:鼓励采用新技术、新材料和新工艺,提高模具的竞争力。

设计步骤

1、需求分析:了解制品的性能要求、生产工艺和设备条件,明确模具的设计任务和目标。

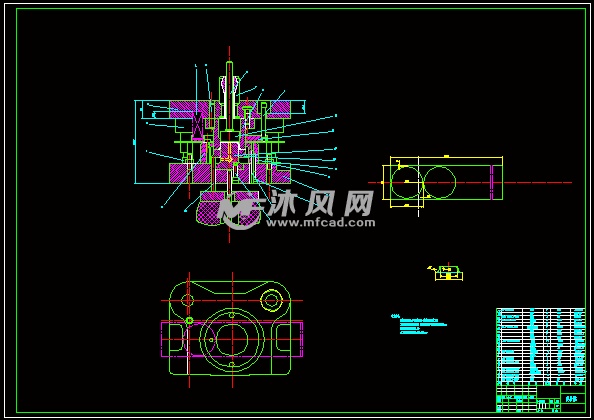

2、方案设计:根据需求分析,制定模具的总体设计方案,包括模具类型、结构布局、工艺流程等。

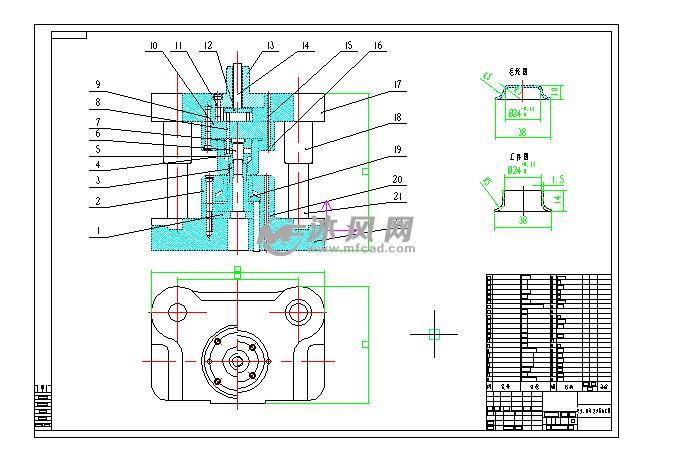

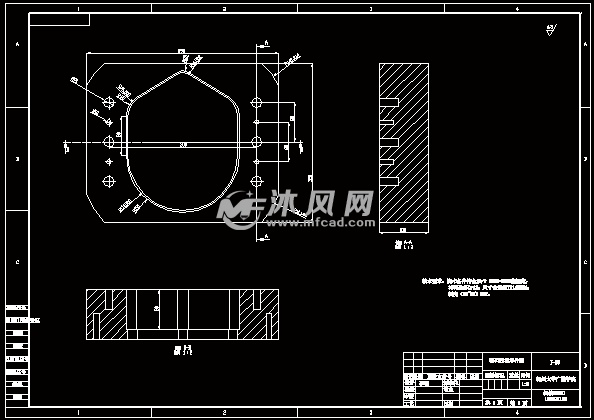

3、细节设计:对模具的各部分进行详细设计,包括模具零件的尺寸、材料、热处理等。

4、强度与刚度校核:对模具的关键部位进行强度与刚度校核,确保模具在工作过程中不会发生变形或断裂。

5、工艺流程优化:对模具的工艺流程进行优化,提高生产效率和制品质量。

6、绘制图纸:根据设计方案和细节设计,绘制模具的装配图和零件图。

7、审核与改进:对设计图纸进行审核,发现问题及时进行改进。

材料选择

1、模具材料的选择应根据制品的材料、生产工艺和使用要求等因素进行综合考虑。

2、常用模具材料包括钢材、铝合金、钛合金等,钢材具有良好的强度和耐磨性,适用于大型和复杂模具;铝合金和钛合金具有较轻的重量和良好的导热性,适用于高速生产和小型模具。

3、在选择材料时,还需考虑材料的可加工性、热处理性能以及成本等因素。

结构分析

1、模具结构应简洁、紧凑,便于加工、装配和调整。

2、模具的动、定模及型芯等关键部件应具有足够的强度和刚度,以确保制品的质量和精度。

3、模具的导向机构应精确、稳定,确保动、定模之间的相对运动精度。

4、模具的浇注系统应设计合理,确保塑料在模具中均匀分布和顺利填充。

5、模具的排气系统应良好,避免模具内部气体滞留导致制品缺陷。

优化方法

1、采用计算机辅助设计(CAD)和计算机辅助制造(CAM)技术,提高模具设计的精度和效率。

2、采用有限元分析(FEA)方法对模具的结构进行仿真分析,优化模具的结构设计。

3、采用模块化设计,提高模具的通用性和互换性,降低制造成本。

4、采用先进的制造工艺和技术,如数控加工、电火花加工等,提高模具的加工精度和表面质量。

5、在生产过程中进行试模和反馈,对模具设计进行持续改进和优化。

复合模具设计是一项复杂而重要的工作,需要充分考虑各种因素,包括需求分析、方案设计、细节设计、材料选择、结构分析以及优化方法等,通过不断优化设计过程和提高设计水平,可以制造出高质量、高效率的复合模具,为制造业的发展做出贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...