摘要:本研究旨在优化电火花线切割加工中的材料利用率。通过深入研究电火花线切割加工过程中的各项参数,分析其对材料利用率的影响,并探索提高材料利用率的策略。本研究将有助于提升电火花线切割加工的经济效益和加工质量,为相关行业提供理论支持和实践指导。

本文目录导读:

随着制造业的飞速发展,电火花线切割加工技术作为一种重要的精密加工手段,广泛应用于航空航天、汽车、模具等领域,在加工过程中,材料利用率是衡量加工效率与效益的重要指标之一,提高电火花线切割加工的材料利用率不仅能够降低生产成本,还能提高产品质量和加工效率,本文旨在探讨电火花线切割加工中的材料利用率优化问题,为相关企业和研究人员提供参考。

电火花线切割加工技术概述

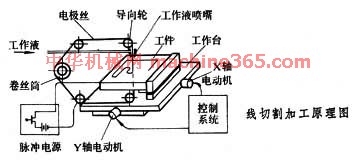

电火花线切割加工是一种利用电火花加工原理进行切割的精密加工技术,它采用细金属丝作为电极,通过脉冲电源产生电火花,对工件进行切割,电火花线切割加工具有加工精度高、表面质量好、适用材料广泛等特点,在加工过程中,电极丝与工件之间的放电、材料的热变形等因素会影响材料利用率。

材料利用率的影响因素

1、脉冲参数:脉冲参数是影响电火花线切割加工材料利用率的重要因素,包括脉冲宽度、脉冲间隔、峰值电流等,合理的脉冲参数选择能够使加工过程更加稳定,提高材料利用率。

2、电极丝材质与直径:电极丝的材质和直径会影响放电过程中的能量传递和材料去除效率,选择合适的电极丝材质和直径可以提高材料利用率。

3、冷却液类型与流量:冷却液在电火花线切割加工中起到冷却、排屑和保持加工稳定的作用,冷却液的类型和流量会影响材料的热传导和排屑效果,进而影响材料利用率。

4、工件材料性质:不同材料的导电性、热导率、熔点等性质差异较大,这些性质会影响电火花线切割加工过程中的能量传递和材料去除过程,从而影响材料利用率。

提高材料利用率的途径

1、优化脉冲参数:通过试验和数值模拟等方法,确定最佳的脉冲参数组合,提高加工过程的稳定性和材料利用率。

2、选择合适的电极丝:根据加工需求和工件材料性质,选择合适的电极丝材质和直径,提高放电过程中的能量传递和材料去除效率。

3、改进冷却液系统:研究和开发新型的冷却液,提高冷却效果和排屑能力,优化冷却液流量,确保加工过程的稳定性,提高材料利用率。

4、合理利用工件材料:根据工件材料的性质,选择合适的加工方法和工艺参数,避免材料浪费。

5、采用自动化控制系统:通过引入先进的自动化控制系统,实现加工过程的实时监控和调整,确保加工过程的稳定性和材料利用率的提高。

实例分析

为了验证提高材料利用率的途径的有效性,本文选取了几种典型的电火花线切割加工实例进行分析,通过对比实验和数值模拟结果,发现优化脉冲参数、选择合适的电极丝、改进冷却液系统等方法均能有效提高材料利用率。

电火花线切割加工中的材料利用率优化是一个复杂的过程,涉及多个因素和环节,通过优化脉冲参数、选择合适的电极丝、改进冷却液系统、合理利用工件材料和采用自动化控制系统等方法,可以有效提高电火花线切割加工的材料利用率,随着科技的发展和创新,电火花线切割加工技术将更广泛地应用于各个领域,材料利用率优化研究具有重要意义。

建议与展望

1、加强基础研究:深入研究电火花线切割加工的机理和影响因素,为材料利用率优化提供理论支持。

2、推广先进技术:积极推广先进的电火花线切割加工技术和设备,提高制造业的加工水平。

3、加强产学研合作:加强企业、高校和科研机构之间的合作,共同研发新的技术和工艺,提高电火花线切割加工的材料利用率。

4、培育专业人才:加强电火花线切割加工技术的人才培养,为行业发展提供有力的人才支持。

电火花线切割加工中的材料利用率优化是一个重要的研究课题,通过深入研究和实践探索,我们可以找到更有效的途径和方法,提高电火花线切割加工的材料利用率,为制造业的发展做出贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...