摘要:锯片不直接装在电机上的原因涉及设计考量与实际应用需求。直接安装可能导致锯片工作不稳定,影响切割精度和效率。考虑到电机的散热及锯片的保护,设计中间结构能有效保护锯片免受磨损和损坏。设计考量还包括操作便捷性、安全性以及整体设备的稳定性和耐用性。锯片的安装位置需综合考虑多种因素,以确保设备性能和使用安全。

本文目录导读:

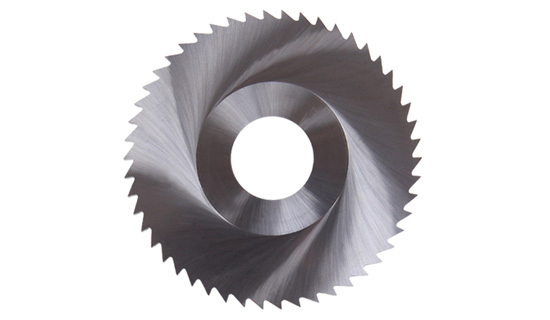

在探讨锯片为什么不直接装在电机上时,我们首先需要理解相关的背景知识,锯片作为一种切割工具,广泛应用于木材加工、金属切割、塑料材料等领域,而电机则是提供动力的关键部件,为各种机械设备提供所需的动力,为什么我们不能简单地将锯片直接安装在电机上呢?这背后涉及到许多技术和设计上的考量。

设计与技术考量

1、传动效率问题

直接安装锯片到电机上可能会导致传动效率降低,在许多应用中,锯片需要通过特定的传动装置(如齿轮、皮带等)来驱动,以实现高效、精确的切割,如果直接将锯片安装在电机上,可能会因为缺乏适当的减速机构或者传动比不合适,导致切割速度过快或过慢,从而影响切割质量。

2、安全性问题

安全是另一个重要的考量因素,直接将锯片安装在电机上可能会导致安全防护难度增加,锯片在高速旋转时会产生巨大的离心力,如果没有适当的防护装置,可能会对人体造成伤害,直接安装还可能导致锯片受到过大的应力,增加断裂的风险。

3、灵活性与通用性

现代机械设备设计追求灵活性和通用性,通过传动装置驱动锯片,可以方便地在不同的设备上使用相同的锯片,如果直接将锯片安装在电机上,可能会导致设备的通用性降低,无法适应多种应用场景。

实际应用中的解决方案

为了克服直接安装锯片到电机上所带来的问题,实际应用中采取了多种解决方案,使用传动带、齿轮等传动装置将电机的动力传递到锯片上,以实现高效、精确的切割,设计合理的安全防护装置,确保操作人员的安全,为了提升设备的灵活性和通用性,许多设备采用了模块化设计,可以方便地更换不同的锯片以适应不同的应用场景。

案例分析

以木材加工设备为例,许多电动的木材加工工具(如电动锯、电动刨等)都需要通过传动装置将电机的动力传递到锯片上,这些传动装置不仅可以提高切割效率,还可以确保操作人员的安全,这些设备通常采用模块化设计,可以方便地更换不同的锯片以适应不同的木材加工需求。

锯片不直接装在电机上的原因主要包括传动效率问题、安全性问题以及灵活性与通用性的考量,在实际应用中,通过传动装置和安全防护装置的设计,可以有效地解决这些问题,模块化设计也提升了设备的灵活性和通用性,使其能够适应多种应用场景,在设计和制造机械设备时,我们需要综合考虑各种因素,以实现对锯片最佳的应用。

展望

随着技术的不断进步,我们期待看到更为高效、安全的传动装置和锯片组合方式,随着智能制造和工业互联网的发展,设备的智能化和自动化将成为趋势,这将进一步提高设备的性能和使用体验,随着新材料的应用,锯片的性能也将得到进一步提升,为各种应用场景提供更好的解决方案。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...