摘要:开瓶器的工艺流程包括以下几个步骤:设计制造、材料选择、加工制造、质量检测、包装出厂等。首先根据使用需求和设计原则进行设计,选择适当的金属材料进行加工制造,经过精密的车削、铣削、打孔等加工工艺制作出开瓶器的各个部件。随后进行质量检测,确保产品质量符合标准。最后进行包装出厂,以供用户使用。整个工艺流程保证了开瓶器的质量和性能,为用户提供便捷的开瓶体验。

本文目录导读:

开瓶器作为一种常见的工具,广泛应用于开启各种瓶装的包装,如葡萄酒、饮料等,其工艺流程涉及到多个环节,从原材料的选择到最终产品的完成,每一步都至关重要,本文将详细介绍开瓶器的工艺流程,帮助读者更好地了解其制造过程。

原材料选择与准备

1、钢材选择:开瓶器的制造首选优质钢材,如不锈钢,因其具有高强度、耐腐蚀、耐磨等特性,能保证开瓶器的使用寿命和安全性。

2、钢材预处理:钢材在切割前需要进行预处理,包括清洗、除锈、打磨等,以确保开瓶器的质量。

切割与成型

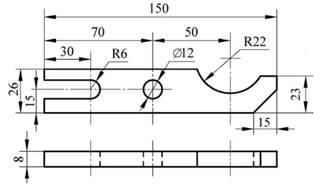

1、钢材切割:通过切割设备将钢材切割成开瓶器所需的形状和尺寸。

2、成型工艺:采用冲压、折弯、焊接等工艺,将切割好的钢材加工成开瓶器的初步形状。

热处理与表面处理

1、热处理:为了提高开瓶器的硬度和耐磨性,需要进行热处理,包括淬火、回火等工艺。

2、表面处理:热处理后,对开瓶器进行表面处理,如抛光、喷砂、电镀等,以提高其耐腐蚀性和美观度。

关键零部件的加工与装配

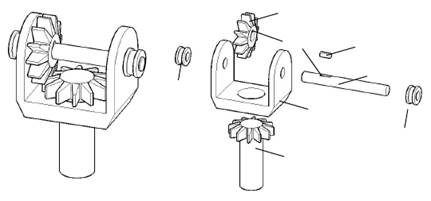

1、关键零部件加工:开瓶器的关键零部件,如切割轮、弹簧等,需要高精度加工,以保证其性能。

2、装配:将加工好的零部件进行装配,确保开瓶器的各项功能正常。

质量检测与测试

1、外观检测:检查开瓶器的表面是否有瑕疵、锈蚀等。

2、功能性测试:对开瓶器进行各项功能测试,如切割力、扭力等,确保其性能达标。

3、安全性测试:进行拉力、压力等安全性能测试,确保开瓶器的使用安全。

包装与储存

1、包装:通过纸箱、塑料包装等材料,对检测合格的开瓶器进行包装,以保护其在运输过程中不受损坏。

2、储存:将包装好的开瓶器储存于干燥、通风的仓库内,避免潮湿和腐蚀。

运输与交付

1、运输:通过陆运、海运或空运等方式,将开瓶器运送至目的地。

2、交付:将运输到的开瓶器交付给客户或经销商,完成整个工艺流程。

开瓶器的工艺流程包括原材料选择与准备、切割与成型、热处理与表面处理、关键零部件的加工与装配、质量检测与测试、包装与储存以及运输与交付等环节,每个环节都至关重要,直接影响着开瓶器的质量和性能,通过本文的详细介绍,读者可以更好地了解开瓶器的制造工艺,从而更加欣赏和使用这一日常工具。

工艺流程中的质量控制点

1、原材料质量控制:选择优质的原材料是确保开瓶器质量的基础,在原材料采购过程中,需要对供应商进行评估和筛选,确保原材料的质量符合标准。

2、关键工序控制:切割、成型、热处理等工序对开瓶器的性能和质量有着重要影响,在这些工序中,需要采用先进的设备和工艺,确保加工精度和一致性。

3、质量检测与测试:在工艺流程的各个环节,都需要进行质量检测与测试,确保开瓶器的性能和安全达标,对于不合格的产品,需要及时进行返修或报废,避免流入市场。

4、仓储与运输管理:仓储和运输过程中,需要注意防潮、防锈、防腐蚀等措施,以确保开瓶器的质量不受影响,需要选择合适的运输方式和包装方式,确保产品在运输过程中不受损坏。

十一、工艺流程优化与创新

为了提高开瓶器的质量和生产效率,工艺流程需要不断优化和创新,采用先进的切割设备和工艺,提高切割精度和效率;研发新型的热处理工艺,提高开瓶器的硬度和耐磨性;采用自动化和智能化设备,提高生产效率和产品质量的一致性,还需要关注市场需求和客户需求,研发新型的开瓶器产品,以满足市场的多样化需求。

十二、结语

开瓶器的工艺流程是一个复杂而精细的过程,涉及到多个环节和质量控制点,通过本文的介绍和分析,读者可以更好地了解开瓶器的制造工艺和质量控制要点,希望读者通过本文能够更加欣赏和使用这一日常工具,同时也能够关注开瓶器行业的发展和创新。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...